Revolutionär & patentiert. Das neue Verfahren für ein hochwertiges Polycarbonat.

Seit mehr als 50 Jahren stellt Polycarbonat sein schier unerschöpfliches Innovationspotenzial unter Beweis. Jährlich kommen neue Anwendungen dieses Kunststoffes auf den Markt. Aufgrund der sehr guten physikalischen Eigenschaften, wie dem geringen Gewicht, der Temperaturbeständigkeit und Schlagfestigkeit sowie der farblosen und transparenten Optik werden Polycarbonate häufig bei der Produktion von High-Tech-Produkten verwendet.

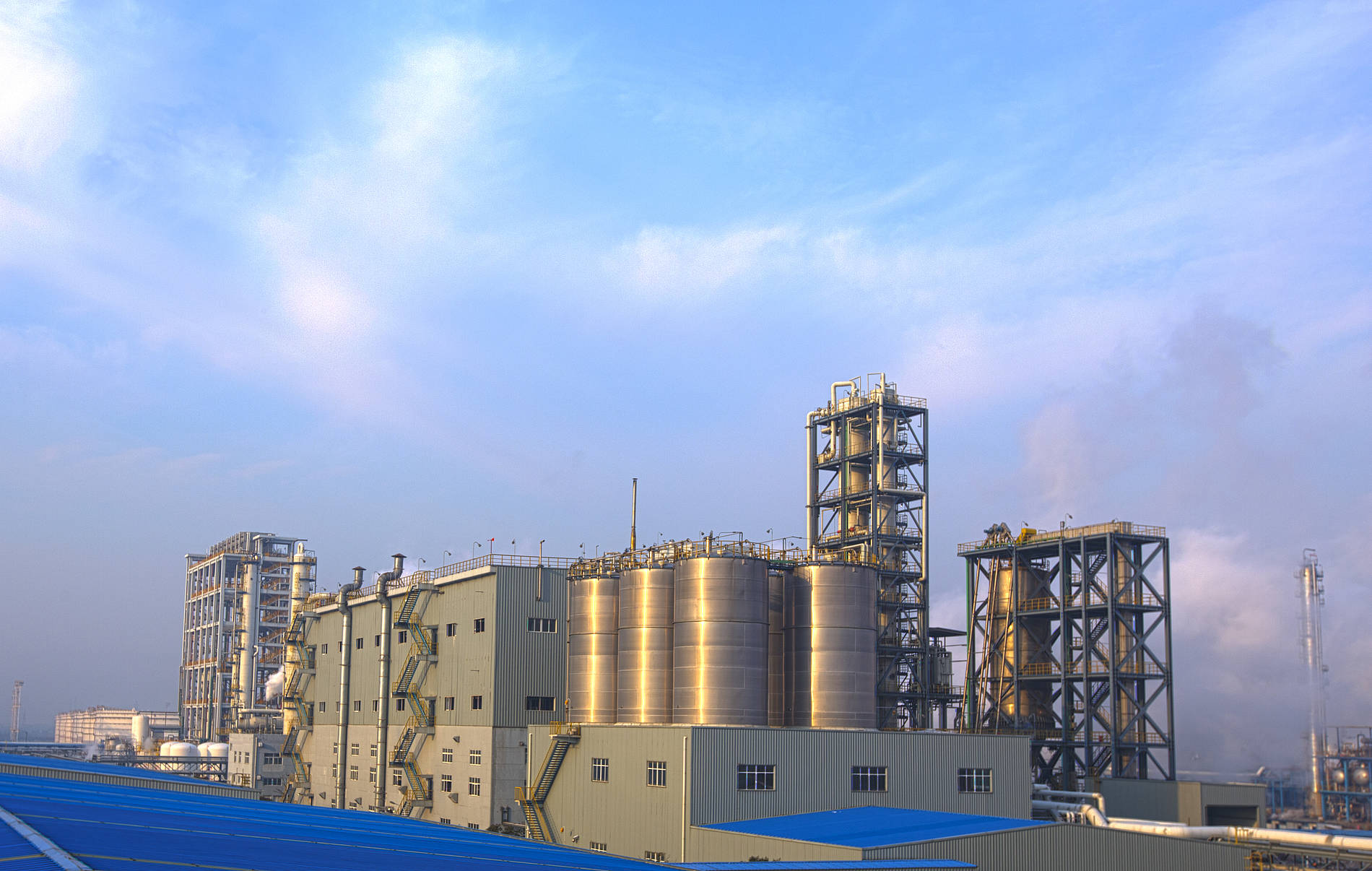

Von den zwei marktüblichen Verfahren verwendet EPC den umweltfreundlicheren, phosgenfreien Herstellungsweg. Das revolutionäre, patentierte neue Verfahren sorgt für ein hochwertiges Polymer, begleitet von einer hocheffizienten Energiebilanz auf der Grundlage von vergleichsweise geringen Investitionskosten. Nebenprodukte können im Rohstoffprozess wieder verarbeitet werden. Durch unser maßgeschneidertes Anlagendesign kann eine hohe Prozesskontrolle realisiert werden. Mit dem von EPC patentierten Reaktor-Design lassen sich flexible Kapazitäten, eine genaue MFI-Einstellung und das gleichzeitige Herstellen von unterschiedlichen Polycarbonat-Eigenschaften realisieren.

Der bahnbrechende Prozess geht weiter.

Die EPC Group setzte bereits in der ersten Generation der Polycarbonat-Produktionstechnologie neue Meilensteine: So wurde ein revolutionäres und patentiertes Design eingeführt, um die Produktion eines qualitativ hochwertigen Polymers zu gewährleisten. EPC‘s ganzheitliche Betrachtung der Prozessführung führte im Ergebnis zu einer optimalen Energiebilanz und vergleichbar geringen Investitionskosten.

EPC ist stolz, nun die 2. Generation der umweltfreundlichen Technologie zu präsentieren. Diese umfasst eine eindrucksvolle Reihe an Feinabstimmungen und Optimierungsschritten, um die kontinuierliche Produktion von hochqualitativem Polymer weiter zu entwickeln.

Die „2. Generation“ im Überblick

- Einfacher: Prozessvereinfachung aufgrund bereits bestehender Zuverlässigkeit im Prozessbrüden-Management

- Intelligenter: neue Vakuumerzeugung durch Mehrstufenstrahlen und intelligenten Kondensationsprozessen

- Schneller und effizienter: Beschleunigter Polymerprozess & optimiertes thermisches Prozesswärme-Management

- Vielfältiger: Erweiterte In-Line-Prozesskontrolle

EPC Exclusives

Phosgenfreie EPC-Technologie zur Herstellung von Polycarbonat

Recyclingtechnologie EPS-Loop

EPS Loop ist ein hoch effizienter Prozess von Entfernen von Verunreinigungen. Entstanden in Zusammenarbeit mit dem renommierten Fraunhofer-Institut erhalten Sie aus Ihrem EPS-Abfall ein hoch reines PS Recyclat als Endprodukt – nahezu ohne Trübungen. Verschiedene, aufeinander abgestimmte Reinigungsschritte, wie der Einsatz von Lösungsmitteln und einer speziellen Filtration, entfernen dabei die Verunreinigungen effizient. Es entsteht als Endprodukt ein hoch reines und geruchsneutrales PS-Granulat mit einem großen ökonomischen Vorteil am Markt: Im Vergleich zu herkömmlichen Recyclingverfahren erzielen Sie mit dem PS-Recyclat aus dem EPS-Loop-Prozess aufgrund der hohen Reinheit bessere Preise als andere Recyclate.

Intelligentes Anlagendesign mit EPC variPLANT

EPC VARIPLANT verschafft Ihnen folgende Wettbewerbsvorteile:

- hohe Produktionsflexibilität

- konsistente Produktqualität auf höchstem Niveau

- Realisierung von Economy-of-Scale-Effekten

- kompaktes Anlagendesign

- hoher Automationsgrad / modernste Prozessregelung

- effiziente Technologie bezüglich Energie- und Betriebsmittelverbräuche

- umweltfreundliches Design, entsprechend den Anforderungen der EU-Standards

PET-Anlagenerweiterung- und optimierung mit EPC PETvantage®

EPC PETvantage® ist vor allem in Hinblick auf die Qualitätssicherung und damit Wettbewerbsfähigkeit äußerst gewinnbringend:

- Anlagenumrüstung auf alternative Rohstoffe oder Produktion neuartiger Polymere

- Umrüstung von textilem auf Flaschen-PET

- Flexibilisierung durch Polymermodifikation für Spezialitätenproduktion

- Flexibilisierung auf Direktspinnen zur Erzeugung von Faser- und Filamentgarnspezialitäten

- Senkung der Verbrauchs der Einsatzstoffe

Vollautomatische Betriebssoftware EPC insidePET®

EPC insidePET® ist eine von EPC entwickelte Betriebssoftware für einen vollautomatischen Anlagenbetrieb und die Qualitätssteuerung für Anlagen mit dem innovativen EPC-Polyesterprozess. Mit EPC insidePET® werden Qualitätsschwankungen der Rohstoffe kompensiert. Bei bestehenden Anlagen wird die Gleichmäßigkeit der Endprodukte durch die umfassende und intelligente Prozesskontrolle deutlich verbessert. Wir bieten EPC insidePET® als eigenständige Lösung oder in Kombination mit einer Prozessoptimierung und Kapazitätssteigerung, unserer bewährten EPC PETvantage®-Technologie, an.

Wirtschaftliche und qualitative Vorteile von EPC insidePET®:

- Reduzierung des Abfalls und der “Off-spec”-Produkte um mehr als 80 %

- Flexiblerer Rohmaterialeinkauf möglich, Unabhängigkeit von Schwankungen der Rohmaterialqualität

- Konstanter Anlagenbetrieb und -steuerung machen eine Kapazitätserhöhung möglich

- Stabilere Produktqualität

CHDM Hydrierungsverfahren

Das hocheffiziente und flexible kontinuierliche Hydrierungsverfahren von EPC garantiert eine umsetzbare Produktion von hochwertigem CHDM. Eine hochmoderne CHDM-Produktionslinie ermöglicht eine kontinuierliche Versorgung mit ausgezeichnetem CHDM als Rohstoff für die Herstellung von hochwertigen Polyester Granulat für die schnell wachsenden technischen Anwendungen in der Elektronik-, Lebensmittel- und Medizinverpackung, Bauteilen und Konsumgütern.

Mit ihrer modernen CHDM-Hydrierungstechnologie sowie ihrer langjährigen Erfahrung in der Polymer- und Faserindustrie bietet die EPC Gruppe komplette Engineering-Pakete für die Bereitstellung von innovativen Polymer- und Faserherstellungsanlagen an.

Masterbatchanlagen

Bei dem Veredlungsprozess wird der Polymerrohstoff in einem Mischer mit den gewünschten Zusatzstoffen versetzt und im Extruder eingearbeitet. Die Schmelze wird anschließend in einer Kühlwanne wieder verfestigt und nach dem Erstarren im Granulator geschnitten. Mit dem Masterbatch-Prozess bietet EPC seinen Kunden die Möglichkeit zu schnellen Produktwechseln innerhalb der Anlage bei einem geringen Reinigungsaufwand. Energieeffiziente Extrudersysteme sind wirtschaftlich und nachhaltig. Die Abwärme aus den Extrudern wird in die Gesamtanlage zurückgeführt und genutzt.

EPC PAtraction – das effiziente Extraktionsverfahren

Das von EPC entwickelte Verfahren kann ohne größere Investitionskosten oder lange Modernisierungszeiten auch in bestehenden Anlagen durchgeführt werden. Mittels einer speziellen Vorrichtung wird Stickstoff in bis zu 16 Extraktionszonen der Kolonne verteilt. In der Vorrichtung strömt Granulat in einer Schüttschicht von oben nach unten. Der Stickstoff und das Extraktwasser werden im Gegenstrom nach oben geführt. Die Vorrichtung besteht aus übereinander angeordneten Böden. Stickstoff wird beim Passieren der Böden in den Querschnitt der Kolonne verteilt. Diese Böden sind ausgeführt mit Verengungen und einem vereinten Gasraum, gebildet aus Verteilerrippen und einem peripheren Ringraum. Die Möglichkeit zum Druckausgleich des Stickstoffes im Boden ergibt sich durch die definierten Spalten in den Verteilerrippen zum Eintritt und gleichmäßigen Wieder-Austrag des Gases in den Kolonnenquerschnitt für den Fall von Druckunterschieden zwischen den Verengungen und dem Bodenraum infolge unterschiedlicher Gasmengen.

Vorteile der durch EPC patentierten Lösung:

- Bildung von vielen Extraktionszonen in einem Extraktor (12-16 Zonen)

- Hoher Ausnutzungsgrad des Extraktvolumens (bis zu 98 %)

- Verbesserung des Extraktionseffektes durch hohe Gleichförmigkeit der Verweilzeit des Granulates im Extraktor in Verbindung mit einer hohen Homogenität des Wassers in den Zonen als Voraussetzung für geringe Abweichungstoleranzen des Extraktgehaltes im Granulat

- Durch spezifische, differenzierte Diffusionsabsenkung innerhalb der Zonen ist es möglich, höchste Extraktwasserkonzentrationen am Überlauf zu erzielen ( > 18 %) bei gleichzeitiger Reduzierung des Restextraktgehaltes im Granulat ( < 0,25 %).

- Nachträgliche Anpassung von bestehenden Extraktoren bei kurzen Stillstandzeiten und niedrigen Investitionskosten,

- Steigerung der Granulatkapazität und der Produktqualität, geringe mechanische Anforderungen

- Kurze ROI-Zeit bei beträchtlicher Energieeinsparung in der Laktamrückgewinnung, höchste Energieeffizienz

- Minimierung des Dampfverbrauchs für die Rückgewinnung, geringere Verdampferanlagen bei Neuinvestitionen,

- Einsparungen an der Anlagengröße und –volumen sowie –höhe, geringerer Platzbedarf bei höheren Kapazitäten

- Reduzierung der spezifischen Granulatproduktionskosten

Compoundieranlagen für Polyamid

PAN – Spezielles Reaktormaterial für störungsfreien und wartungsarmen Betrieb

Das von EPC entwickelte Reaktormaterial, welche auf einer speziellen Aluminium-Legierung basiert, ist inert gegenüber den Reaktionsbedingungen (kein Materialabtrag) und hat im Gegenzug keinen Einfluss auf das Reaktionsmedium (kein unkontrolliertes Reaktionsverhalten). Das Material wird für den Reaktor sowie für vor- und nachgelagerte Prozessstufen im Zusammenhang mit der Polymerisationsreaktion verwendet. Anlagenteile aus diesem Material müssen über die gesamte projektierte Anlagenlaufzeit nicht ausgetauscht werden.

Durch die Vermeidung von Ablagerungen verlängern sich die Produktionszyklen. Die Notwendigkeit, seltener reinigen zu müssen, erhöht die Produktionskapazität und verringert den Einsatz von Reinigungsmitteln. Das Material weist Festigkeitseigenschaften ähnlich wie Stahl auf und lässt sich mit den gängigen Bearbeitungs- und Umformverfahren (Walzen, Biegen, Schleifen, Polieren, Schweißen) bearbeiten.

EPC variyarn®

Die Technologie

- Individuelle Spinnposition mit gravimetrischer Masterbatchdosierung zur schnellen Rezepturänderung

- Einzelextruder und Additiv-Dosierung modular erweiterbar

- Upgrade-fähig für Flüssigfarbendosiertechnologie

- Upgrade-fähig für Polypropylen-Spinnen (PP)

- kürzeste Produktverweilzeiten für optimale Eigenschaften

- Individuelle Spinnstellenparametrierung

EPC variPILOT

Mit EPC variPILOT sind Sie gut beraten: Bevor wir Ihre Pilotanlage konfigurieren, machen wir eine Bestandsaufnahme vor Ort und legen den zukünftigen Standort fest. Entsprechend den Gegebenheiten, den Produktparametern sowie Ihren Anforderungen planen und konstruieren wir Ihre spezielle Versuchsanlage. Für eine schnelle und unkomplizierte Installation und Inbetriebnahme wird Ihre variPILOT – Anlage von uns vormontiert geliefert.

- Alle erforderlichen Nebenanlagen / Labor lieferbar

- Engineering (Basic-, Detail,- Turn-Key) aus einer Hand

- Flexibilität für jeden Grad an Komplexität Ihrer Kundenwünsche

- Hohe Produktivität bei maximaler Variabilität ihres Produktionsprogramms

- Längere Kampagnen bei wirtschaftlichen Losgrößen (Abfall- bzw. Zwischenproduktminimierung)